Estudo da UFJF foca em tecnologia 3D para produção de medicamentos

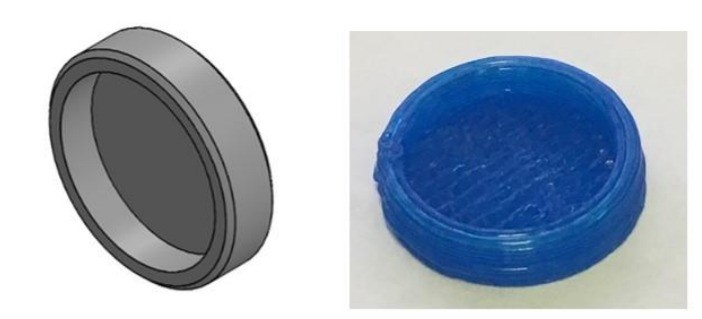

Método permite a personalização dos remédios, de forma economicamente viável e ainda possibilita a individualização de doses. Modelo e foto dos moldes utilizados pelo grupo.

UFJF/Divulgação

Pesquisadores do Núcleo de Pesquisa e Inovação em Ciências da Saúde (Nupics) da Universidade Federal de Juiz de Fora (UFJF) realizaram uma pesquisa para o desenvolvimento de uma nova forma do uso da tecnologia para a fabricação de “Minoxidil” – medicamento usado no tratamento de alopecia.

O objetivo da ação foi estudar o uso da impressão 3D para a produção personalizada e mais eficiente de remédios. Segundo uma das cientistas, Nádia Raposo, a “impressão 3D permite a personalização da dosagem do minoxidil oral, o que minimiza a ocorrência de efeitos colaterais, propiciando a maior aderência do paciente e a eficácia do tratamento”.

Segundo a pesquisadora, o método consiste na personalização dos medicamentos, de forma economicamente viável e ainda possibilita a individualização de doses, propicia o desenvolvimento de design diferenciado e a consequente liberação controlada dos fármacos.

Conforme Nádia Raposo, outra vantagem é a fabricação de um único comprimido com fármacos diferentes, de acordo com a prescrição de cada indivíduo, além do aumento da complexidade dos remédios.

A tecnologia também proporciona a descentralização da produção dos produtos de grandes indústrias farmacêuticas para farmácias e hospitais locais, sendo viável também em locais remotos.

Como funciona a técnica?

No setor farmacêutico, uma das tecnologias mais empregada é a Fused Deposition Modeling (FDM). Na ocasião, o objeto é produzido a partir de um desenho 3D digital.

“A impressora utiliza um filamento de polímero termoplástico que passa em um bocal aquecido, derretendo o material, o qual é depositado camada por camada na plataforma, formando o objeto”, descreveu Laura Junqueira, aluna de doutorado do Programa de Pós-Graduação em Saúde da Faculdade de Medicina da UFJF, orientada pelo professor Marcos Brandão.

Na técnica, o medicamento pode ser incorporado por meio de dois processos diferentes: extrusão a quente ou impregnação. O primeiro método utiliza uma extrusora que fornece calor e pressão para produzir um filamento medicamentoso.

Já a impregnação, é baseada na submersão do filamento em uma solução concentrada do fármaco. No entanto, esse processo é caro devido a necessidade do uso de alta quantidade de princípio ativo e da baixa quantidade de fármaco incorporada. Por isso, o objetivo do estudo foi explorar o uso de um novo método direto de impregnação de medicamentos usando comprimidos impressos como moldes.

De acordo com a instituição, os pesquisadores utilizaram filamentos de ácido poliláctico, um polímero biocompatível e biodegradável. O produto foi escolhido como matéria-prima para a fabricação do comprimido porque é um polímero de grau farmacêutico que pode ser transformado em filamentos e é o bioplástico mais utilizado para impressão 3D.

“Além disso, uma característica importante é a capacidade de não produzir toxicidade ou efeitos cancerígenos no corpo humano”, destacou Nádia.

O grupo também observou que o método desenvolvido tem algumas vantagens sobre a impregnação tradicional. Uma das diferenças é o tempo necessário para executar o processo. No tática comum, o filamento é geralmente deixado por 24 a 48 horas na solução concentrada do medicamento para a impregnação.

Já na via desenvolvido pelo grupo, o processo ocorre em poucos minutos. Além disso, a quantidade exata do medicamento é aplicada ao molde, sem desperdício.